Zastosowanie azotonawęglania w kąpielach solnych

Przykłady możliwych aplikacji i wynikających z nich korzyści

Azotonawęglanie stosowane jest w szczególności do poprawy właściwości powierzchniowych elementów pracujących w ciężkich warunkach środowiskowych takich jak:

- środowisko korozyjne (podwyższona wilgoć, zasolenie, agresywne chemicznie środowisko),

- trudne warunki trybologiczne (zapylenie, wysokie obciążenie powierzchniowe),

- wysoka temperatura.

Detal po azotonawęglaniu spełnia wymagania takie jak:

- niski współczynnik tarcia,

- wysoka twardość powierzchniowa,

- podwyższona wytrzymałość zmęczeniowa,

- zmniejszenie skłonności do adhezji.

Mając powyższe na uwadze, nasza technologia stosowana jest gdy wymagane są:

- odmienne właściwości warstwy wierzchniej (wytrzymałość) i rdzenia (plastyczność),

- redukcja kosztów materiału bazowego (np. wykorzystanie tańszych stali po azotonawęglaniu),

- twarda powierzchnia wzbogacana o dalsze możliwości kształtowania jej właściwości.

Od roku 2017 został wprowadzony na terenie Unii Europejskiej zakaz stosowania pokryć zawierających jony chromu Cr6+. Od roku 2025 zakaz ten stanie się bezwzględnie egzekwowany.

Ze względu na masowy charakter produkcji azotonawęglanie w kąpielach solnych stanowi najpoważniejszą alternatywę dla technologii chromowania technicznego.

Ze względu na masowy charakter produkcji azotonawęglanie w kąpielach solnych stanowi najpoważniejszą alternatywę dla technologii chromowania technicznego.

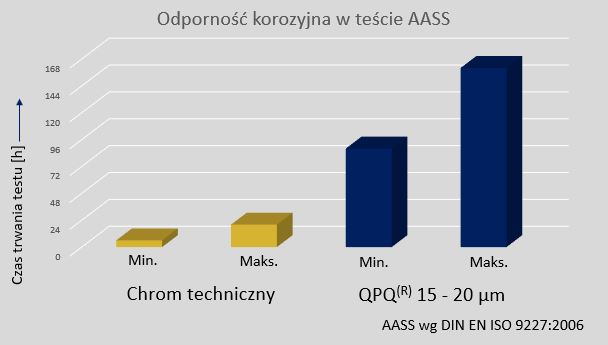

Korzyści w odniesieniu do chromowania twardego:

- materiały używane w procesach ARCOR® i TENIFER® odpowiadają wymaganiom REACH,

- azotonawęglanie jest procesem finalnym, nie wymagającym uciążliwych obróbek wykańczających

(brak konieczności szlifowania po obróbce), - brak ryzyka kruchości wodorowej wyrobu,

- brak złuszczenia oraz mikropęknięć warstwy powierzchniowej – powstające warstwy twardych związków chemicznych – azotków żelaza i pierwiastków stopowych takich jak chromu, molibden itd. oraz warstwa dyfuzji azotu nie są warstwami obcymi nałożonymi lub naniesionymi. W przekroju warstwy wierzchniej stanowią one płynne przejście pomiędzy najtwardszą warstwą o grubości kilku mikronów w głąb powierzchni detalu do głębokości 0,2 – 0,3 mm.

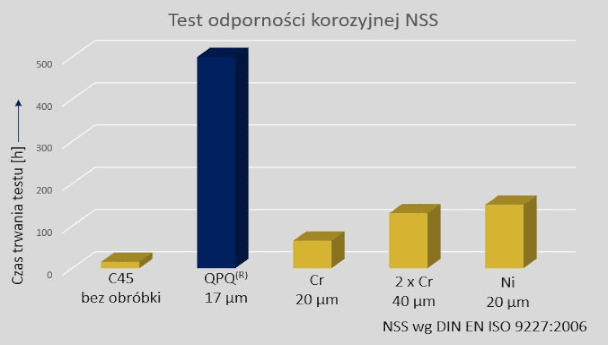

qpq_wykres_1

QPQ wykres 2

W procesie azotonawęglania w kąpielach solnych na obrabianych detalach możemy uzyskać bardzo rozwiniętą, odporną na korozję powierzchnię.

Stanowi ona doskonały podkład pod nanoszenie powłok malarskich ze względu na występowania zjawiska zwiększonej adhezji powłoki oraz podłożna warstwy wierzchniej detali.

Stanowi ona doskonały podkład pod nanoszenie powłok malarskich ze względu na występowania zjawiska zwiększonej adhezji powłoki oraz podłożna warstwy wierzchniej detali.

Korzyści płynące z wykorzystania technologii azotonawęglania:

- trwałe i wytrzymałe związanie nanoszonej powłoki z materiałem bazowym – warstwa wiążąca o doskonałej przyczepności jest integralną częścią materiału bazowego. Tworzy się ją w procesie termochemicznym, nie jest ona nakładana ani nanoszona,

- możliwość nadania materiałowi bazowemu dodatkowych właściwości mechanicznych i fizykochemicznych.

Czernienie stali (pasywacja powierzchni) to proces tworzenia na powierzchni obrabianych detali warstwy stabilnego tlenku żelaza. Materiał po procesie termochemicznego czernienia charakteryzuje się polepszeniem właściwości antykorozyjnych oraz posiada głęboką czarną barwę. Procesy czernienia znajdują zastosowania techniczne lub dekoracyjne.